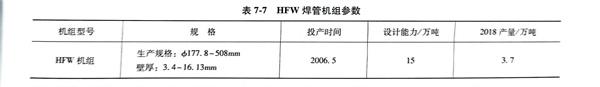

中石油渤海江蘇鋼管公司 HFW不銹鋼焊管機組參數如表7-7所示。

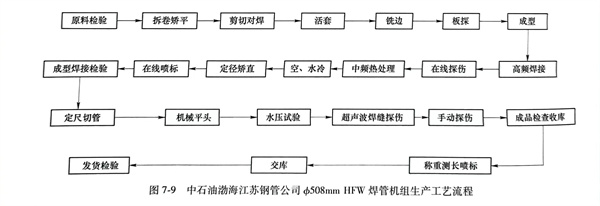

一、生產工藝流程

江蘇鋼管公司φ508mm HFW不銹鋼焊管機組生產工藝流程見圖7-9。

二、主要技術特點

HFW不銹鋼焊管機組在生產各類油、氣輸送管、低壓流體輸送用管及石油套管等主要產品的同時,積極提高公司科研攻關和市場競爭能力,先后完成了礦漿輸送、低溫站場、低屈強比石油套管、抗酸、特高壓輸電塔用鋼管、X70M高材質鋼管、膨脹套管等一系列特殊領域用管的研發和批量生產。耐低溫站場用HFW鋼管焊接生產工藝、用K55鋼級鋼板HFW 制造石油套管的方法、礦漿輸送管道用X65鋼級HFW鋼管制造方法、一種用低碳高錳卷板制造HFW膨脹套管母管的方法獲得國家知識產權局授權的發明專利。

為不斷提高HFW不銹鋼焊管產品質量,我公司致力于對HFW焊管機組的生產工藝進行改進與提高。

(1)銑邊工藝:為提高焊接質量的穩定性,于2012年引進了日本中田公司的20in螺旋式銑邊機,替代原圓盤剪+刨邊工藝,該銑邊設備采用傾斜式圓筒形切削工具,配備ф850mm的標準小尺寸切削刀具,即有效降低了設備運轉成本,又實現了穩定的高質量切斷。同時,該銑邊設備采用CPC(Center PositionControl)系統,該系統可使材料兩端的切削深度平均化,避免由于鋼帶板寬波動致使切削不一致的情況。該系統主要通過LED傳感器讀取鋼板的寬度,將寬度信號傳入伺服電機,使兩側的切削刀頭間距同時進行調整,確保板邊加工寬度的一致性。

(2)成型工藝:采用日本中田公司的FFX成型技術與設備。FFX(Flexible Forming Excellent)成型技術代表了當今HFW焊管成型技術的最高和最新水平。FFX成型機巧妙地利用了卷貼彎曲時的張力效應,最大限度地將扭矩施加到鋼帶的邊部,可以根據鋼帶的強度和厚度,自由調節彎邊時的成形度以實現最佳的焊接條件,為生產高品質、高鋼級的HFW焊管奠定了堅實的基礎。

(3)高頻接觸焊工藝:電極的電流密度對電極熱量的產生具有很大影響,在電流輸出一定的情況下,可以通過增大電極的接觸面積,降低電極電流密度。采用雙電極代替單電極更加有利于電極的散熱,減少電極的損耗,提高焊接時電極的穩定性,基本杜絕電火花的產生,鋼管表面質量大幅度的提高。同時,采用彈性方式取代風動方式進行壓力調整。通過設定裝置上壓縮彈簧的長度,以獲得所需的焊接電極與鋼管表面之間的壓力。同時由于彈簧具有一定的浮動特性,可以有效保證在板邊成型質量穩定性差時(主要是鋼板焊接對頭前后的情況),設備工作的穩定性,降低電極的損耗。

先進的生產技術、國內高鋼級和高性能材料卷板制造技術的提高,以及鋼管成型、焊接和無損檢驗技術的發展,高頻焊鋼管的整體性能方面取得顯著進步。為開發多用途的HFW鋼管提供了有力保證。

三、技術水平與業績

HFW不銹鋼焊管生產線自2006年建成投產以來,參與了西氣東輸二線、蘭鄭長、錦鄭、遼營、呼包鄂、南疆利民、云南成品油、阿賽等多條國內重點油氣輸送管道建設項目,參與了浙江、安徽、山東、江西、河北、湖南等省的天然氣管道支線及城市管網工程,同時還多次參與蘇丹、尼日爾、印度、土庫曼斯坦、哈薩克斯坦、阿曼、巴基斯坦、加納等國家的重點項目建設。14年來累計為國內外用戶生產提供油氣輸送用管近70萬噸。