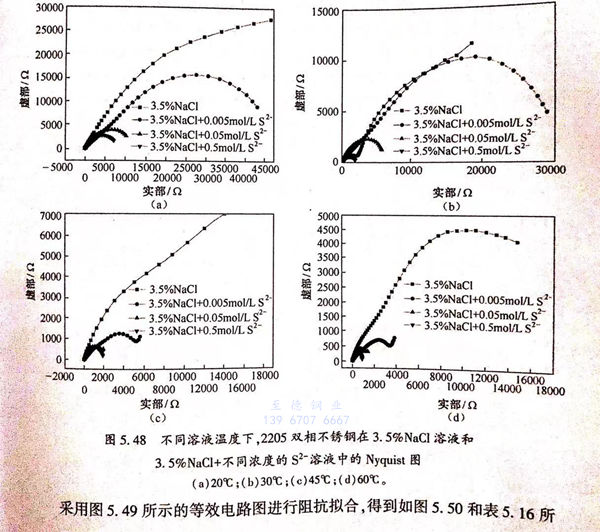

不同溶液溫度下,2205雙相不銹鋼在3.5%NaCl溶液和3.5%NaCl+不同濃度S2-溶液中的Nyquist 圖如圖5.48所示。從圖5.48中可以看出,雙相不銹鋼在3.5%NaCl溶液中的Nyquist圖中的容抗弧半徑的值較大。向溶液中加入S2-后,容抗弧半徑的值有所減小,并且隨著溶液溫度的升高,減小的值越大。

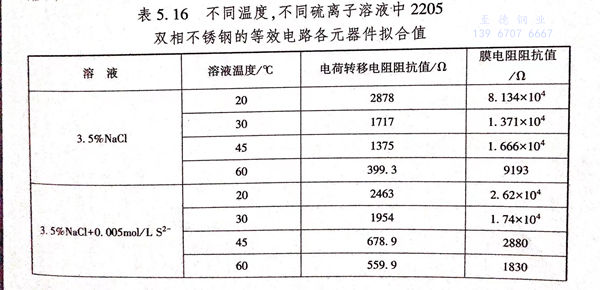

采用圖5.49所示的等效電路圖進行阻抗擬合,得到如圖5.50和表5.16所示的等效電路中電荷轉(zhuǎn)移電阻阻抗值和膜電阻阻抗值隨溶液溫度變化的關(guān)系圖,以及不同溫度下的電荷轉(zhuǎn)移電阻阻抗值和膜電阻阻抗值的數(shù)值。

從圖5.50(a)中可以看出,在相同的溶液中,隨著溶液溫度的升高,雙相不銹鋼在溶液中的電荷轉(zhuǎn)移電阻阻抗值呈現(xiàn)下降的趨勢,說明隨著溶液溫度的升高,電化學(xué)反應(yīng)的阻力越來越小,腐蝕越容易發(fā)生。在相同的溶液溫度下,隨著S2-的引入,雙相不銹鋼電化學(xué)反應(yīng)的電荷轉(zhuǎn)移電阻的阻抗值呈現(xiàn)下降的趨勢,并且溶液中的S2-濃度越高,雙相不銹鋼電化學(xué)反應(yīng)的電荷轉(zhuǎn)移電阻的阻抗值下降越明顯,說明了S2-加快了腐蝕反應(yīng)的速度,促進了腐蝕進一步發(fā)生。從圖5.50(b)中可以看出,在相同的溶液中,隨著溶液溫度的升高,雙相不銹鋼在溶液中形成的表面鈍化膜的膜阻抗值呈現(xiàn)下降的趨勢,說明隨著溶液溫度的升高,表面鈍化膜越來越不穩(wěn)定。在相同的溶液溫度下,隨著S2-的引入,雙相不銹鋼在溶液中形成的表面鈍化膜的膜阻抗值呈現(xiàn)下降的趨勢,說明了S2-能夠破壞鈍化膜的穩(wěn)定性,或者阻礙了鈍化膜的形成。

從表5.16中可以看出,在3.5%NaCl 溶液中,雙相不銹鋼的表面鈍化膜的膜足抗值遠遠大于雙相不銹鋼發(fā)生電化學(xué)反應(yīng)的電荷轉(zhuǎn)移電阻狙抗值,說明在3.5%NaCl溶液中、雙相不銹鋼表面的鈍化膜的性質(zhì)決定了雙相不銹鋼的耐蝕性能。影響著腐濁速率的快慢、控制著電化學(xué)反應(yīng)。從表5.16中可以看出、當溶液溫度為20℃時,雙相不銹鋼的電荷轉(zhuǎn)移電阻的阻抗值和鈍化膜的阻抗值分別為2878Ω 134×104Ω 向3.5%NaCl溶液中加入S2-后,雙相不銹鋼電化學(xué)反應(yīng)的電荷轉(zhuǎn)移電阻的阻抗值分別下降至2463Ω 、1310Ω、736.2Ω,而鈍化膜的固抗值分到下釋至2.62×104Ω,6269Ω、4528Ω;當溶液溫度為30℃時,雙相不銹鋼到電荷轉(zhuǎn)移電阻的阻抗值和鈍化膜的阻抗值分別為1717Ω、1.37×104Ω,向溶液中加入0.05m/L 和0.5ml/L S2-后,雙相不銹鋼的電荷轉(zhuǎn)移電阻的阻抗值分到下降至79.3Ω,225.5Ω,而鈍化膜的阻抗值分別下降至3676Ω、1118Ω:當溶液理度為45℃時,雙相不銹鋼的電荷轉(zhuǎn)移電阻的阻抗值和鈍化膜的阻抗值分到為 1375Ω、1.656×104Ω,向3.5%NaCl溶液中加入S2-后,雙相不銹鋼電化學(xué)支應(yīng)的電荷轉(zhuǎn)移電阻的阻抗值分別下降至678.9Ω,312.6Ω、89.51Ω、而鈍化膜的阻抗值分別下降至2880Ω,1103Ω、1206Ω;當溶液溫度為30℃時,雙相不銹鋼約電荷轉(zhuǎn)移電阻的阻抗值和鈍化膜的阻抗值分別為199.8Ω、9193Ω,向溶液中加入0.05mm/L和0.5mml/L.S2-后,雙相不銹鋼的電荷轉(zhuǎn)移電限的阻抗值分別下降至719.3Ω,225.5Ω,而鈍化膜的阻抗值分別下降至793.1Ω,546.4Ω.從以上分析可以看出,當S2-加入至3.5%NaCl溶液中后,雙相不銹鋼的純化膜阻抗值稱電莉轉(zhuǎn)移電阻阻抗值都相應(yīng)減小:但是,S2-使得鈍化膜陽抗值減小的趨勢更加明顯,說明S2-主要通過破壞鈍化膜的方式加速了雙相不銹鋼的腐蝕速率,降低了雙相不銹鋼的耐蝕性能。

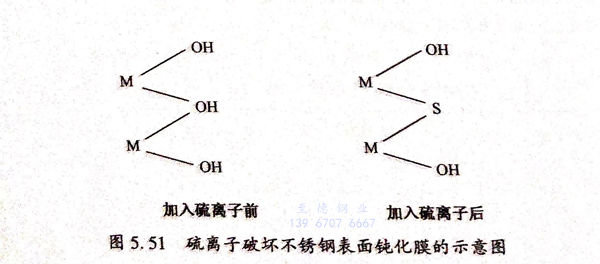

圖5.51為硫離子破壞不銹鋼表面鈍化膜的示意圖。雙相不銹鋼在鈍化過程中,其表面會生成一層致密的表面膜,表面膜的成分主要是Cr的氧化物和Cr的氫氧化物(如Cr2O3、Cr(OH)3).如圖5.51所示,在硫離子加入溶液中前,鉻離子與O2-(或OH-)通過離子鍵相結(jié)合形成氧化膜,這層膜是致密的鈍化膜。因為S與O在元素周期表中屬于同一主族,兩者具有相似原子結(jié)構(gòu),所以S2-與O2-也具有相似的離子結(jié)構(gòu)。硫離子加入溶液中后,S2-會取代部分O2-(或者OH-)的位置(圖5.51),與鉻離子相結(jié)合,破壞了原來鈍化膜的完整性,降低了鈍化膜的致密度,加快了雙相不銹鋼的腐蝕速度,降低了雙相不銹鋼的耐蝕性能。

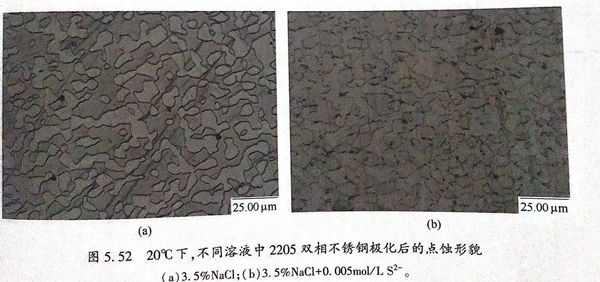

20℃下,不同溶液中2205雙相不銹鋼極化后的點蝕形貌如圖5.52所示(其中深色為鐵素體,淡色為奧氏體,黑色為點蝕坑)。

從圖5.52中可以看出,點蝕坑易發(fā)生于鐵素體-奧氏體晶界處,并且向鐵素體內(nèi)發(fā)展,S2-大大增加了點蝕坑的數(shù)量。在3.5%NaCl溶液中,奧氏體區(qū)域沒有發(fā)生點蝕,而在含有S2-的3.5%NaCl溶液中,點蝕不僅發(fā)生于鐵素體和鐵素體---奧氏體晶界,而且奧氏體區(qū)域也發(fā)生點蝕,說明了S2-促進了點蝕的發(fā)生,加快了雙相不銹鋼的全面腐蝕速率。

固溶態(tài)為1050℃的2507雙相不銹鋼室溫下于含有不同濃度硫離子的3.5%NaCl溶液介質(zhì)中的交流阻抗圖譜如5.53所示。圖5.53顯示于3.5%NaCl溶液中試樣的容抗弧半徑較大,隨著硫離子的引人容抗弧半徑以及阻抗值都呈減小的趨勢,且硫離子濃度越高這種減小的趨勢越明顯,這表明硫離子提高了DSS2507的腐蝕敏感性。介質(zhì)中不包含硫離子時法拉第阻抗存在于DSS2507雙相不銹鋼表面致密度較高的鈍化膜中,隨著硫離子濃度的升高2507雙相不銹鋼表面生成一層結(jié)構(gòu)疏松的硫化物且鋼表面的鈍化膜變薄,當硫離子濃度足夠大且能夠?qū)е骡g化膜被徹底損壞時,此時法拉第阻抗存在于DSS2507表面的硫化物膜層中,由于硫化物膜層的致密程度遠不如鋼表面鈍化膜,因而阻抗值隨著硫離子的引入而降低。交流阻抗等效電路采用的是R(C(R(CR))),同2205雙相不銹鋼的等效電路。其中,Rs代表參比電極和工作電極兩個電極之間的溶液電阻;Cdl為雙電層電容;Cf表示鈍化膜電容;Rf表示鈍化膜電阻;Rct為電荷轉(zhuǎn)移電阻,其值能夠反應(yīng)電荷于電化學(xué)反應(yīng)中透過電極以及于電解質(zhì)溶液中兩相界面遷移難易的大小,也能夠反映金屬發(fā)生腐蝕反應(yīng)的快慢。一般情況下,Rct值越高意味著電荷遷移過程中所受的阻力越強,即材料的耐腐蝕性能越好。通過ZsimpWin軟件對等效電路模擬計算得到各元件的數(shù)值如表5.17所列。從表5.17可知雙電層電容(Cdl)和鈍化膜電容(Cf)隨著硫離子濃度的升高而變大。此外從表5.17中也可知2507雙相不銹鋼于不含硫離子溶液中的鈍化膜電阻(R4)較高為1.225×105(Ω·c㎡),隨著硫離子濃度的升高鈍化膜電阻(R4)減小,當硫離子濃度為0.5mol/L時鈍化膜電阻(R4)為3.269×103(Ω.c㎡),減小了兩個數(shù)量級,鈍化膜電阻(Rf)減小幅度較大,這表明S2-對鋼發(fā)生鈍化的阻擋作用增強導(dǎo)致DSS2507雙相不銹鋼的抗腐蝕能力減弱。此外電荷轉(zhuǎn)移電阻(Rct)隨著硫離子濃度的升高而逐漸減小,表明電荷遷移時所受的阻力減小,鋼在整個體系中的腐蝕反應(yīng)變快,但是電荷轉(zhuǎn)移電阻(Rct)減小的幅度相比于鈍化膜電阻(Rf)較小,這表明硫離子是通過破壞2507雙相不銹鋼表面保護膜的形式來降低其耐蝕性能的。綜上所述,硫離子使2507雙相不銹鋼的耐腐蝕性能降低且隨著硫離子濃度的升高鋼的腐蝕敏感性增強,這一結(jié)論與動電位掃描所得結(jié)論是一致的。