壓鑄通常是在壓力作用下,將熔融金屬射入閉合的鑄型及壓型中,金屬在模型內(nèi)凝固成尺寸精確的鑄件。冷卻后開(kāi)啟鑄型將鑄件脫出,隨后再閉合鑄型射入熔融金屬以鑄造下一個(gè)鑄件,這樣依次進(jìn)行。鑄型的開(kāi)啟、閉合以及熔融金屬的壓射,通常都是由壓鑄機(jī)來(lái)完成的。一般來(lái)說(shuō),壓鑄機(jī)的體積大、強(qiáng)度高,足以承受鑄型閉合后射入金屬時(shí)所施加的壓力。

目前,壓鑄已成為工業(yè)化、大批量生產(chǎn)輕金屬制品的主要成型方法,特別是鋁、鋅及鎂等合金,并已發(fā)展到一定自動(dòng)化的程度。壓鑄提供從原材料到成品的一種低成本、大批量的生產(chǎn)方式。壓鑄法的加工成本,完全取決于與壓型本身的耐用性-即使用壽命。壓型應(yīng)能承受多次的重復(fù)操作使用,包括劇烈的熱沖擊及機(jī)械沖擊而不變形或損壞。良好的壓型及操作條件使壓鑄能生產(chǎn)出的金屬鑄件,要比用其他熱加工成型方法生產(chǎn)的鑄件,在尺寸精度和表面光潔度方面更好。

多年來(lái),研究者力圖將在低熔點(diǎn)結(jié)構(gòu)金屬上獲得應(yīng)用成功的壓鑄法,也應(yīng)用于高熔點(diǎn)金屬的鑄造上。盡管壓型表面受到的熱沖擊嚴(yán)重程度不同,過(guò)早的產(chǎn)生龜裂或熱裂,使壓型的使用性能受到限制,但某些黃銅及青銅零件現(xiàn)已能正式用壓鑄生產(chǎn)了。當(dāng)然,壓型抵抗這種破壞的能力,部分取決于鑄造金屬的溫度,例如,合金鋼壓型就可以幾十萬(wàn)次循環(huán)來(lái)生產(chǎn)鋅鑄件,若對(duì)黃銅鑄件來(lái)說(shuō),就只能用幾千次。壓鑄在高熔點(diǎn)鐵基金屬方面的應(yīng)用,集中在耐高溫的金屬鎢和鉬的形狀及大小方面,適于制造壓鑄的壓型之后才有可能。這些耐高溫的金屬及其合金具有非凡的熱性能和機(jī)械性能,使得壓型能承受鋼、鐵合金在壓鑄時(shí)特別嚴(yán)酷的熱沖擊要求,從而提高壓型的使用壽命。

早在20世紀(jì)70年代,壓鑄就被認(rèn)為是不銹鋼及合金成型方面可采用的生產(chǎn)方法,尤其是當(dāng)采用其他制造方法有困難或成本高的零件時(shí),更是如此。現(xiàn)在黑色金屬壓鑄法在許多領(lǐng)域的應(yīng)用與鍛造,精密鑄造以及用型材切削加工方面都處于競(jìng)爭(zhēng)的地位。

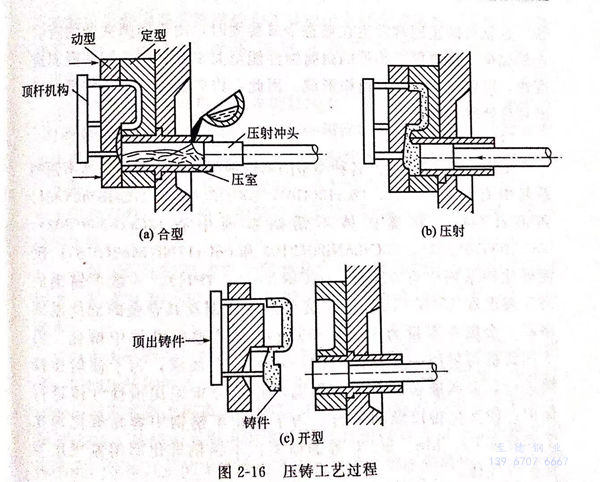

圖2-16是壓鑄工藝過(guò)程的示意圖。

1. 不銹鋼壓鑄的優(yōu)點(diǎn)

不銹鋼壓鑄的一個(gè)重要的經(jīng)濟(jì)優(yōu)點(diǎn)是,該法能利用廉價(jià)的不銹鋼廢料作為原料。用該方法鑄造所產(chǎn)生的廢料(如直澆道、橫澆道等)是非常清潔、純凈的,只要進(jìn)一步加工處理,便可回收再用。此外,金屬壓鑄法,還可用來(lái)生產(chǎn)一些不能直接從棒材或鍛坯制取合金零件;或者是它們的形狀不可能或難以用切削加工的方法加工的零部件。可是,在生產(chǎn)不銹鋼壓鑄件的成本中,壓型的維修費(fèi)用要比非鐵合金壓型鑄件的大得多。甚至在最佳的情況下,用來(lái)生產(chǎn)鋼鑄件的耐高溫金屬壓型的壽命也遠(yuǎn)不如生產(chǎn)鋁及鋅壓鑄件壓型的使用壽命。經(jīng)濟(jì)成本的另一問(wèn)題是,在生產(chǎn)不銹鋼或高合金鋼壓鑄件的費(fèi)用中,相當(dāng)大的一部分是用在壓型的維修費(fèi)上。

金屬壓鑄法適用于成分范圍很廣的合金,從生產(chǎn)鑄鐵到工具鋼零件。在黑色金屬中,不銹鋼似乎最能提供發(fā)揮這種方法的最佳機(jī)會(huì),這主要是由于不銹鋼用壓鑄方法比低合金結(jié)構(gòu)鋼易于成型,容易獲得表面光潔度高及致密的鑄件,而且壓型的使用壽命較長(zhǎng)。所有這些,被認(rèn)為是由于不銹鋼的熱導(dǎo)率比低合金結(jié)構(gòu)鋼要低得多的緣故,此外,黑色金屬在用耐高溫壓型進(jìn)行壓鑄時(shí),其凝固速度特別快,這對(duì)鋼鑄件的結(jié)構(gòu)和性能都有一定的好處。對(duì)不銹鋼來(lái)說(shuō),最顯著的效果就是提高其耐腐蝕性,因?yàn)閴鸿T的凝固速度非常之快,這就可防止通常發(fā)生在液態(tài)金屬凝固時(shí),由于間隙夾雜物所引起的偏析,這對(duì)提高鑄件的耐腐蝕性能至關(guān)重要。由于鑄件凝固速度快,可促使細(xì)的晶粒組織形成。因此,許多鐵合金壓鑄件都顯示出對(duì)熱處理的敏感性。

2. 壓鑄工藝

壓鑄工藝已用于生產(chǎn)各種類型的不銹鋼壓鑄件。在馬氏體不銹鋼系列中有12Cr12(403),12Cr13(410),20Cr13(420),17Cr16Ni2(431)和68Cr17(440);在奧氏體不銹鋼系列中有12Cr18Ni9(302),06Cr19Ni10(304),20Cr25Ni20(310)和06Cr17Ni2Mo2(316);沉淀硬化鋼系列中有05Cr17Ni4Cu4Nb(17-4PH).一般不銹鋼的澆注溫度在1500~1600℃,這個(gè)溫度比銅及其合金的澆注溫度略高。金屬在容量為200~300kg的無(wú)芯感應(yīng)電爐中熔化。由于壓鑄機(jī)每射壓一次只能澆注一小部分金屬液,為了使射壓持續(xù)進(jìn)行,金屬液必須在爐中保溫,這就要求采用惰性氣體進(jìn)行保護(hù),使熔化得以順利進(jìn)行。為了防止不銹鋼中容易氧化的化學(xué)成分如Cr、Mn、Si、C等的損失,不銹鋼熔化多用氮?dú)庾鳛楸Wo(hù)性氣體。

目前,不銹鋼壓鑄法仍采用,手端澆包從附近的熔爐中取出金屬液,對(duì)壓鑄機(jī)進(jìn)行金屬液的澆注,這與一般鋁合金壓鑄的生產(chǎn)相類似。操作者用澆包從熔爐中取出金屬液,澆入壓鑄機(jī)的壓射系統(tǒng),然后按動(dòng)電鈕,將金屬液壓射入壓型中。般射壓力的范圍為5000~15000psi(1psi=6894.76Pa)。金屬射入壓型,在壓射系統(tǒng)的作用下,不到1秒即可完成。對(duì)一些相當(dāng)薄(從1~20mm)的壓鑄件,實(shí)際在1秒內(nèi)便開(kāi)始凝固了。鑄件在壓型中的停留時(shí)間,即從金屬液射入到壓型開(kāi)啟取出壓鑄件之間的時(shí)間間隔一般約2~4秒。為了防止“冷隔”和其他鑄造缺陷,以獲得表面光潔的鑄件,壓型必須預(yù)熱,平均操作溫度要保持在幾百攝氏度,適宜的溫度取決于鑄造金屬的特性。在金屬射入壓型之前,在壓型的表面需要涂刷一層分型劑,石墨是良好的分型劑,其作用是改善表面的光潔度,使射壓的速度更快,鑄件的光潔度就越高。但是這種情況通常是在犧牲鑄件內(nèi)部的致密性和無(wú)疏松的條件下獲得的。在良好的條件下,奧氏體不銹鋼壓鑄件的鑄態(tài)表面光潔度可達(dá)到0.008~0.0013mm。

一個(gè)在現(xiàn)代壓鑄機(jī)上工作的熟練操作者,每小時(shí)的生產(chǎn)率可達(dá)100件或更多。與其他鑄造工藝方法相比,壓鑄工藝每一個(gè)操作者的生產(chǎn)量要高得多,特別是當(dāng)采用多型腔的壓型時(shí),更是如此。對(duì)于小件,壓鑄工藝的每一次操作,這種壓型可以同時(shí)包含10個(gè)以上不同的型腔,或是所有的型腔都是同一種零件或有關(guān)的同一類不同的零件。

一般壓鑄件的質(zhì)量從幾克到幾千克,鑄件的尺寸從小于1cm到最長(zhǎng)尺寸為20~30cm.鑄件的尺寸公差可達(dá)到每厘米百分之幾毫米。

由于不銹鋼與壓型所用耐高溫合金的熱膨脹系數(shù)有著很大的差別,因此壓鑄件的外表面在大多數(shù)情況下不需要拔模斜度,但鑄件的內(nèi)表面則需要拔模斜度,即零件與芯子的表面最少必須有5°~10°的斜度。選擇相當(dāng)簡(jiǎn)單的零件可直接由帶有確定內(nèi)腔的兩半壓型組成。比較復(fù)雜的零件可由帶有活動(dòng)芯子的壓型制得,或由帶有空腔的具體部件組成。這些部件通過(guò)壓鑄機(jī)在兩半主要壓型開(kāi)型之前由鑄件中取出或同時(shí)取出。一般壓型都設(shè)計(jì)有輔助桿(頂出桿),當(dāng)一個(gè)壓鑄循環(huán)結(jié)束時(shí),壓鑄機(jī)開(kāi)啟壓型,通過(guò)頂桿便很容易將壓鑄件從壓型型腔中頂出。

3. 壓鑄后處理

不銹鋼壓鑄件的直澆道使用圓盤鋸或整形壓力機(jī)加以切除。奧氏體不銹鋼件一般在壓鑄后不需要進(jìn)行熱處理,因?yàn)閴鸿T后的零件具有足夠的強(qiáng)度和韌性。馬氏體不銹鋼鑄件,如12Cr12(403)、12Cr13(410)、17Cr16Ni2(431)等,往往在壓鑄后可能超過(guò)需要的硬度,特別是當(dāng)碳的含量接近或超過(guò)一定限度時(shí),更是如此。所以,這類零件需要進(jìn)行回火或退火處理以降低硬度,提高韌性。最后鑄件根據(jù)不同使用場(chǎng)合,應(yīng)用清理滾筒、振動(dòng)拋光機(jī)、砂輪磨光機(jī)等常用方法進(jìn)行清理。一般零件的內(nèi)部詳細(xì)形狀不容易壓鑄出來(lái),例如螺紋孔等,就需要對(duì)壓鑄件進(jìn)行切削加工獲得的。一般用壓鑄法生產(chǎn)的不銹鋼零件的清理工作量要比鍛造和砂型鑄造所花的清理工作量小得多。