20世紀60年代前期(昭和30年代后期),隨著日本經濟的高速發展,鋼鐵產量迅速上升,鋼管也不例外。其中電焊鋼管的發展在鋼管之中最快,例如,在1971年(昭和46年),電焊鋼管的產量占鋼管總產量的43.8%.特別在鍛接鋼管中不能生產的125A以上或者即使在它以下,在比鍛接鋼管生產成本有利的尺寸(直徑)范圍內,電焊鋼管是管道的主要材料。

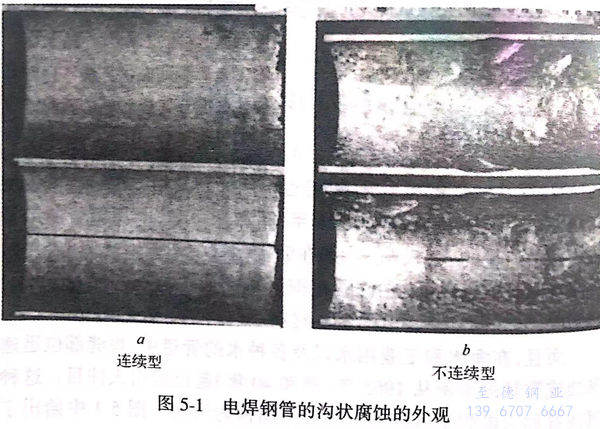

而且,在海水和工業用水以及各種水的管道中,焊縫部位迅速腐蝕成溝狀的事例從1965年(昭和40年)起已經引人注目。這種腐蝕被稱為電焊鋼管溝狀腐蝕或者簡稱為溝蝕。圖5-1中給出了溝蝕的照片。

這種溝狀腐蝕的報導在日本以外幾乎沒有發表過,給人的印象好像是日本特有的腐蝕,可實際決非如此。但是,可以認為日本以外的許多地區由于淡水的硬度高,飽和指數是正值在管內表面上生成了包覆層,由水引起的腐蝕與日本相比不嚴重,或者在海水管道上使用電焊鋼管(黑管、鍍鋅鋼管)的比率低,可能因為這些原因溝狀腐蝕的發生頻度比日本低。

1983年(昭和58年)美國 Heitmann(Inland Steel 公司)等在ASM主辦的關于高強度鋼技術和應用國際會議上,根據把電焊鋼管作為原油或天然氣配管在海上設備或收集系統上使用時出現的問題,提出了溝狀腐蝕,并論述了其原因和可選擇的相應鋼種,在其緒言中敘述的溝狀腐蝕的研究幾乎都是在日本進行的。

因為和電焊鋼管沒有關系也存在著由于各種原因使腐蝕形狀成為溝狀的腐蝕,所以把本書使用的溝狀腐蝕稱為電焊鋼管焊縫部的溝狀腐蝕是正確的,以下簡稱為溝狀腐蝕。雖然日本進行過很多研究,可是有關這方面的日本以外的報道卻很少。

就筆者所知,關于電焊鋼管溝狀腐蝕的最初歸納的文獻是由新日鐵公司的門智等完成的[1973年(昭和48年)]。該文敘述了腐蝕事例和他們開發的Cu-Ti系及Cu-Ti-Cr 系相應鋼的優秀特性.當時已經推測到,在鋼管焊縫部位由于焊接時的滾壓,在鋼管內外所發生的金屬塑性變形,為了精加工通過切削除去焊道,使沿著塑性變形區存在的非金屬夾雜物露在表面,由于急冷變成不穩定或呈活性的MnS而成為孔蝕的起點,開始溝狀腐蝕。

第2年即1974年(昭和49年),加藤、乙黑及門通過MnS附近發生腐蝕的顯微觀察,證實了焊縫部位的MnS對溝狀腐蝕的破壞作用是因為焊縫焊接急冷時在MnS的周圍同時產生了容易形成陽極的硫的偏聚區。他們于1976年試驗片所研究的急熱、急冷處理對MnS的局部腐蝕影響的結果。實驗證明了在高溫,特別是在1400℃以上急熱、急冷的鋼的MnS在其周圍有硫的偏聚區,這樣的偏聚區變成為陽極,開始局部腐蝕。

有關MnS腐蝕研究的歷史或加藤等的上述研究的詳細內容,將在5.2.1節進行敘述。然而通過加藤等的研究搞清楚了電焊鋼管的溝狀腐蝕起因于MnS的理由。

作為耐溝狀腐蝕電焊鋼管低合金鋼的添加元素,在他們所注意的元素之中,效果大的元素是與銅共存的Sb、Ti、Cr;有效果的元素是銅和與銅共存的Zr;Nb、Sn、As即使與銅共存也沒有效果。硫是有害的元素,特別是銅含量小于0.2%的鋼中,隨著硫含量增加影響增大;可是當加入0.3%Cu時,硫含量小于0.03%時,硫不產生影響。

考慮添加銅是因為注意到銅在大氣腐蝕條件下能夠消除硫對腐蝕惡劣影響的Larrabee 學說或加藤研究組以前研究的銅對耐硫酸性的效果。并且,與銅共存的銻也能提高耐硫酸鋼的性能。鉻在海水環境中的使用,一般是為了提高耐蝕性。

Zr、Nb、Ti是和鋼中的硫形成硫化物傾向很強的元素,是為了取代Mn以形成穩定的硫化物而加入的。1963年金子等曾經發表過形成硫化物傾向元素的順序是:Zr>Ti>Mn>Nb>V>Cr>Al>Mo>W>Fe>Ni>Co>Si.并且,在20世紀60年代前期(昭和30年代后期),人們把提高鋼鐵各種性能作為目的而進行過添加各種合金元素鋼的開發,那時曾經使用已經普及的EPMA進行了低合金成分系鋼的非金屬夾雜物的鑒定,白巖等試驗向0.3%C-0.1%Mn-0.3%Si為基體的鋼中分別添加Zr(0.04%)、Ti(0.03%)、La-Ce(0.02%)、Ca(0.02%)、V(0.03%)、Cr(0.1%)、Y(0.02%)等,并確認了取代MnS生成各添加元素的硫化物。

為了防止MnS成為孔蝕的起點,需要控制錳含量,或者添加其他的合金元素降低硫化物中的錳含量,或者轉變成比MnS穩定的其他硫化物,這些方法已經在具有耐酸性的易切削不銹鋼上得到應用。Carpenter公司通過降低錳含量生成含鉻高的(Cr、Mn)S,Sandvik公司通過加入鈦生成TiS的方法提高了耐酸性。

把上述方法最初利用到提高電焊鋼管的耐溝狀腐蝕性上的是加藤等,據報告,Cu-Ti、Cu-Cr-Ti、Cu-Sb系的低硫材料的耐溝狀腐蝕性是通常電焊鋼管的6~7倍。其中,低S-Cu-Ti系的鋼種以后作為新日鐵公司的耐溝狀腐蝕鋼管實現了產品化。

進入20世紀70年代(昭和50年代)后,溝狀腐蝕發生的頻繁程度越來越引起人們的關注,各鋼鐵公司進行了事例調查、發生原因的研討和對策鋼的開發等。腐蝕率非常大是溝狀腐蝕的一個特征,根據事例的總結報告,有的例子是10mm/a或者更高,13mm/a的腐蝕率非常普遍。產生的環境也涉及海水、鹽水、循環冷卻水、工業用水、地下水、自來水等管道的內面、土壤埋設管道的外面、纏繞防露材的水管道的外面(由于滲人的結露水而潤濕)等許多方面,而且仍然處在產生溝狀腐蝕環境的特異性不能定義,容易產生溝狀腐蝕的環境不能夠預知,不能夠制定相應對策的狀況。

如圖5-1所示,溝狀腐蝕一種是沿著焊縫線呈一直線生成的類型,另一種是銹瘤在焊縫的位置形成在其下面被侵蝕時,由于焊縫部侵蝕特別深,沿著銹瘤分布不連續生成的類型。不管哪一種類型都反映出是宏觀電池引起的腐蝕,已經證明在像海水或鹽水那樣電導率高的環境中侵蝕加快,在工業用水或自來水等電導率低的環境中侵蝕減慢。即使在后者的場合,由于腐蝕率只能上升到1mm/a程度或者以上,所以也不一定是電導率越低越好。

當然,溝狀腐蝕并不一定會發生。溝狀腐蝕到底是發生在環境條件強的場合,還是由于微妙的不同條件發生在材料敏感性大的場合,尚不清楚。正村等通過恒電位電解的方法,確立了用1周時間能夠再現溝狀腐蝕的試驗方法,就是把焊縫部的侵蝕深度和周圍母材的侵蝕深度的比設定為溝狀腐蝕系數α,將該方法用于硫含量、制管機和有無在線退火裝置等不同的生產條件下,每種條件下采用50批以上的材料,α是1.1~1.4,結果是所有的試驗材料或多或少都存在溝狀腐蝕的敏感性。就是說,在當時的電焊鋼管的生產條件范圍內即使控制條件也不能避免溝狀腐蝕。

溝狀腐蝕發生的起因是由于急冷MnS沒能充分析出和長大,所以熱處理(退火、正火)應該是有效的。事實上,如果在900℃以上經30min熱處理進行空冷,就不會產生溝狀腐蝕,或者即便處理時間比這短,也能降低敏感性,其效果是硫含量越低則越大,可是由于設置在電焊鋼管生產設備上的后置退火裝置(焊縫退火裝置)加熱時間短,雖然有效果但不明顯。

還有一種在高溫下鍛接制成的焊接鋼管,因為冷卻速度慢,所以在焊接部發生的局部腐蝕比電焊鋼管顯著減輕,實踐證明,這種焊管在實際應用上幾乎沒有問題,因此推薦使用這種鋼管。可是由于尺寸被限制在100A以下,而在125A以上仍需要電焊鋼管。鍍鋅鋼管通過對鍍層的消耗可延長使用壽命,然而在日本由于水是軟質的,鍍層消耗很快,雖然能夠延長平均使用壽命,但是也有1~3年溝狀腐蝕穿透的例子,所以目前還沒有很好的解決措施。

因此人們對能夠降低或者抑制溝狀腐蝕敏感性的低合金成分的組成進行了種種研究。除了上述加藤等認為有效的元素外,還發表了Nb、Y、Al、Mo、Ni,并且在與銅共存時,Ni、REM、Ca等是有效元素。

1980~1981年(昭和55~56年),4家公司生產的耐溝狀腐蝕電焊鋼管開始銷售。研究思路大體相同,即降低硫含量。但是只用這些方法是不充分的,即使經過熱處理也殘留敏感性。雖然加入0.1%~0.3%Cu也是必需的,可是低S-Cu鋼仍有敏感性,需要進一步進行熱處理或加入另外的合金元素,或者可以兩種方法同時采用。

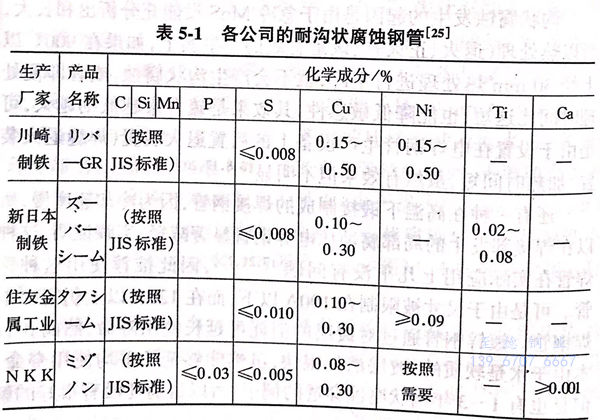

表5-1給出了各公司生產的耐溝狀腐蝕鋼管的成分標準表中所列成分均是根據上述考慮而設計的。由于產品不同,可以進行熱處理。

產品列于JISG 3452(管道用碳素鋼鋼管)的黑管及鍍鋅鋼管和JIS G 3454(壓力管道用碳素鋼鋼管)的黑管及鍍鋅鋼管的標準內,可以提供的尺寸前者是125~500A,后者是20~600A(15A、650A根據協商生產)。前者中沒有可以使用鍛接鋼管的100A以下的產品。

從1980年(昭和50年代的中期)起,水管道用的黑管及鍍鋅鋼管一般已經使用了耐溝狀腐蝕鋼管(由于尺寸所限 使用鍛接鋼管)。日本水道鋼管協會認為,耐溝狀腐蝕電焊鋼管的耐溝狀腐蝕性是傳統電焊鋼管的10倍。各公司就耐溝狀腐蝕鋼的同類產品在文獻上發表了各自的試驗結果,結論是敏感性為零或者非常小。

這些產品銷售以來,耐溝狀腐蝕電焊鋼管的溝狀腐蝕事例一件也沒有報道過,作者所知道的情報中也沒有。在建設省的機械設備工程施工管理指南(平成元年版)中,也記載著耐溝狀腐蝕電焊鋼管。