沉淀硬化不銹鋼的強(qiáng)化主要是依靠第二相從基體組織中沉淀析出實(shí)現(xiàn)的。強(qiáng)化是依靠沉淀相(第二相質(zhì)點(diǎn))在基體中造成應(yīng)力場,這個(gè)應(yīng)力場又和運(yùn)動位錯(cuò)之間的交互作用的結(jié)果。有的究結(jié)果證明,沉淀相在組織中的體積比越大,強(qiáng)化效果越顯著;沉淀相質(zhì)點(diǎn)的彌散度越大,強(qiáng)化效果越好。

沉淀硬化不銹鋼的基體組織有所不同,但是,依靠沉淀相強(qiáng)化的作用是相同的。

可見,沉淀硬化不銹鋼的熱處理主要有兩個(gè)過程,即先獲取穩(wěn)定的基體組織,再令第二相質(zhì)點(diǎn)沉淀析出。

就上述四個(gè)類型的沉淀硬化不銹鋼而言,為達(dá)到強(qiáng)化的目的,處理的主要過程可有如下幾種形式。

一、固溶處理

固溶處理也常稱A處理(Austenite Conditioning).這是對任何一種沉淀硬化不銹鋼都要經(jīng)歷的一個(gè)熱處理過程。利用某些元素(這里主要是作為沉淀相析出的元素)在高溫溶解度大、低溫溶解度小的特點(diǎn),通過高溫加熱,使可沉淀元素充分地溶于基體組織中,保證在以后的冷卻過程中處于過飽和狀態(tài),為下一步的時(shí)效過程中能大量地彌散析出創(chuàng)造充分條件。

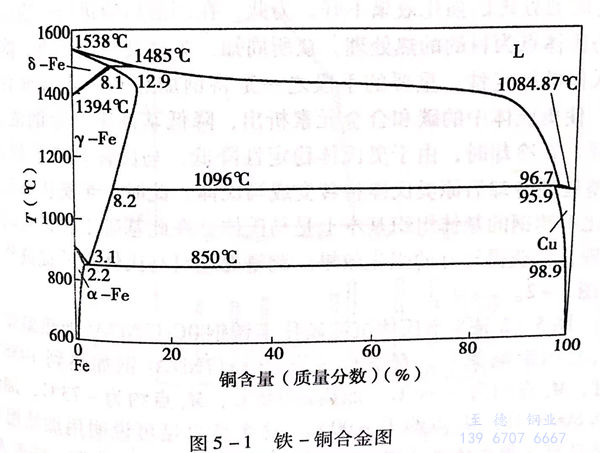

以銅為例,見圖5-1,銅在1096℃時(shí)在γ-Fe中的溶解度約為8.2%,850℃時(shí)在γ-Fe中的最大溶解度為3.1%,在α-Fe中最大溶解度為2.2%.而在室溫下在α-Fe中的溶解度僅為0.2%左右。由此可見,含銅元素的鋼自高溫快速冷卻到室溫后,銅是呈過飽和狀態(tài)存在于基體中的。在一定條件下(如重新加熱到某一溫度),銅將沉淀析出。

固溶處理效果對材料熱處理后的最終結(jié)果的影響是重要的,所以,固溶處理的加熱和冷卻控制應(yīng)予以注意。

固溶加熱溫度不足或保溫時(shí)間不足,合金元素不能較好地溶解于基體中,沉淀強(qiáng)化元素在以后的時(shí)效過程中的析出量不足,將影響強(qiáng)化效果。其中,對于馬氏體和半奧氏體沉淀硬化不銹鋼來說,固溶加熱不足,還會影響基體強(qiáng)度。固溶加熱溫度過高使鋼的晶粒變粗,使固溶處理后的組織粗大,影響性能,特別是使沖擊韌性降低。此外,對于馬氏體和半奧氏體沉淀硬化不銹鋼,還會因奧氏體化溫度高,合金元素過量溶解,提高了奧氏體的穩(wěn)定性,降低了Ms點(diǎn),會使鋼中產(chǎn)生過量的殘留奧氏體(對于馬氏體沉淀硬化不銹鋼)或奧氏體的比例增大(對于半奧氏體沉淀硬化不銹鋼),同樣會影響最終的熱處理效果和性能。

固溶處理的冷卻,首先應(yīng)保證足夠的冷卻速度,使沉淀強(qiáng)化元素充分固溶于基體中。如果冷卻太慢,會使沉淀強(qiáng)化元素在固溶冷卻時(shí)就析出,這個(gè)過程的析出效果遠(yuǎn)不及以后時(shí)效過程中的析出效果。固溶冷卻過程中的析出,會降低最終的沉淀強(qiáng)化效果。但是,太快的固溶冷卻速度對馬氏體沉淀硬化不銹鋼來說,會因馬氏體轉(zhuǎn)變應(yīng)力太大,有產(chǎn)生裂紋的可能性。

二、調(diào)整處理

調(diào)整處理也常稱T處理(Transformation treatment),有時(shí)也叫相變處理。

所謂調(diào)整處理,簡而言之,就是調(diào)整鋼的馬氏體轉(zhuǎn)變點(diǎn)Ms和Mf。這種方法主要用于半奧氏體沉淀硬化不銹鋼,有時(shí)也用于馬氏體沉淀硬化不銹鋼。

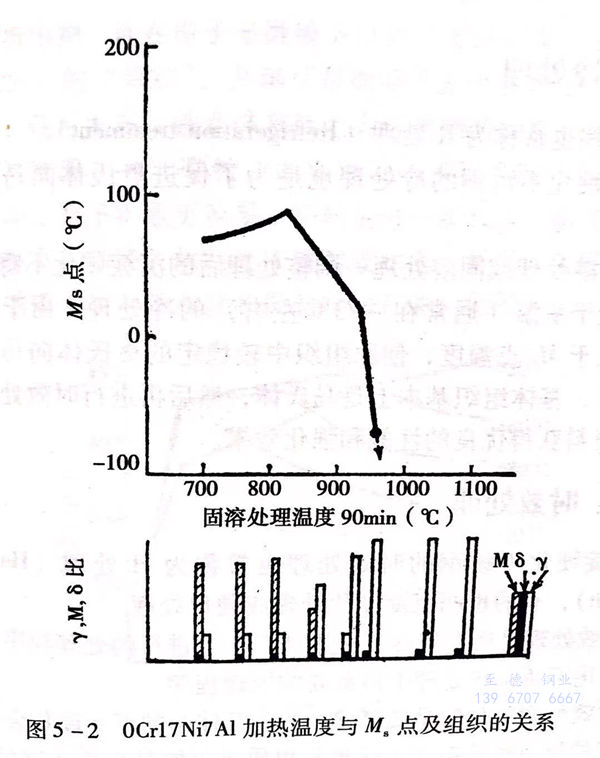

半奧氏體沉淀硬化不銹鋼的馬氏體轉(zhuǎn)變點(diǎn)較低,固溶處理后的組織基本上是奧氏體組織,基體強(qiáng)度較低,在這種組織條件下進(jìn)行時(shí)效處理的強(qiáng)化效果不好。為此,在固溶后應(yīng)進(jìn)行一次以提高馬氏體點(diǎn)為目的的熱處理。眾所周知,為提高馬氏體點(diǎn),降低奧氏體的穩(wěn)定性,重要的手段之一是將鋼加熱到一定溫度并保溫,使奧氏體中的碳和合金元素析出,降低基體中合金的濃度。這樣,在冷卻時(shí),由于奧氏體穩(wěn)定性降低,馬氏體轉(zhuǎn)變點(diǎn)提高,調(diào)整處理冷卻后原奧氏體將轉(zhuǎn)變成馬氏體。此時(shí),半奧氏體沉淀硬化不銹鋼的基體組織基本上是馬氏體。在此基礎(chǔ)上再進(jìn)行時(shí)效處理,會獲得較好的強(qiáng)化效果。調(diào)整處理對馬氏體點(diǎn)的提高作用見圖5-2。

圖5-2是半奧氏體沉淀硬化不銹鋼0Cr17Ni7Al加熱溫度對Ms點(diǎn)的影響關(guān)系。有資料報(bào)道,0Cr17Ni7Al 鋼加熱到1038℃時(shí),Ms點(diǎn)約為-196℃;加熱到945℃,M.點(diǎn)約為-73℃;加熱到800℃時(shí),Ms點(diǎn)約為+90℃.這個(gè)結(jié)果足可說明用加熱溫度來調(diào)整半奧氏體沉淀硬化不銹鋼M.點(diǎn)溫度的重要作用。隨著M,點(diǎn)的變化,冷卻后組織中馬氏體與奧氏體的比例也有明顯變化,見圖5-2的下半部分。

所以,半奧氏體沉淀硬化不銹鋼在固溶處理后再進(jìn)行一次調(diào)整處理,可獲得基本上以馬氏體為基體的組織,再經(jīng)時(shí)效處理,即可保證該種材料的性能達(dá)到要求。

半奧氏體沉淀硬化不銹鋼調(diào)整處理加熱溫度應(yīng)根據(jù)預(yù)想的調(diào)整處理效果來確定(見熱處理工藝部分)。

三、冷變形處理

冷變形處理也常稱C處理(Cold Working)。

冷變形處理主要用于半奧氏體、奧氏體、奧氏體-鐵素體沉淀硬化不銹鋼。

冷變形處理就是將材料在固溶處理后進(jìn)行一定程度的冷變形加工(如冷拉鋼絲、冷軋板等的加工成型),以促進(jìn)奧氏體向馬氏體的轉(zhuǎn)變(參見本書第三章第三節(jié)奧氏體不銹鋼的冷加工強(qiáng)化及去應(yīng)力處理部分)。通過冷變形,可使鋼中的奧氏體在Md點(diǎn)轉(zhuǎn)變成馬氏體。在材料成分一定的條件下,變形程度越大,奧氏體向馬氏體轉(zhuǎn)變的量越多,對基體的強(qiáng)化程度越大。

半奧氏體、奧氏體、奧氏體-鐵素體型沉淀硬化不銹鋼,固溶處理后進(jìn)行一定程度的冷變形,在基體組織強(qiáng)化后再進(jìn)行時(shí)效處理,可使材料獲得理想的性能和強(qiáng)化效果。

通過冷變形處理,材料塑性、韌性下降,強(qiáng)度明顯提高。

四、冷處理

冷處理也常稱為R處理(Refrigeration treatment).

沉淀硬化不銹鋼的冷處理也是為了促進(jìn)奧氏體向馬氏體特變。

將固溶處理或固溶處理一調(diào)整處理后的沉淀硬化不銹鋼再進(jìn)行一次低于室溫(通常在-73℃左右)的冷處理,由于冷處理的溫度低于Ms點(diǎn)溫度,使原組織中較穩(wěn)定的奧氏體向馬氏體轉(zhuǎn)變,所以,基體組織基本上是馬氏體,然后再進(jìn)行時(shí)效處理,可以保證材料獲得優(yōu)良的性能和強(qiáng)化效果。

五、時(shí)效處理

沉淀硬化不銹鋼的時(shí)效處理也常稱為H處理(Hardening treatment),有的也叫沉淀硬化處理或硬化處理。

時(shí)效處理是所有沉淀硬化不銹鋼必須進(jìn)行的處理程序,也是沉淀硬化不銹鋼熱處理中最重要的處理程序。

時(shí)效處理的目的是使過飽和溶于基體中的沉淀硬化合金元素以極細(xì)的質(zhì)點(diǎn)形式析出,這種析出質(zhì)點(diǎn)可能是合金元素的質(zhì)點(diǎn),也可能是金屬間化合物的質(zhì)點(diǎn)。這種析出質(zhì)點(diǎn)的形態(tài)與分布和時(shí)效溫度及保溫時(shí)間有關(guān)。

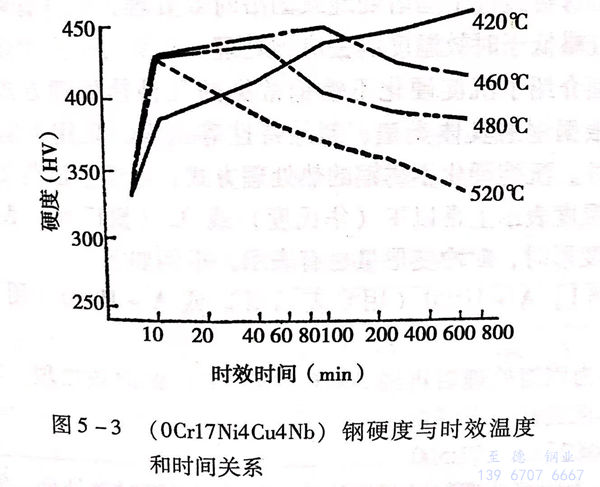

以銅為例。銅過飽和固溶于基體中時(shí),當(dāng)加熱到一定溫度,首先是過飽和相脫溶,在析出銅顆粒的過程中,最初形式是富鋼的偏聚區(qū),是亞穩(wěn)定相,與母體保持共格,當(dāng)長大到一定程度時(shí),才能形成e-Cu沉淀顆粒。這一理論已經(jīng)用試驗(yàn)予以證實(shí)。如對含1.12%銅的高純鋼經(jīng)850℃加熱后水冷的固溶處理,在光學(xué)顯微鏡下只能觀察到多邊形鐵素體形態(tài),在鐵素體晶粒內(nèi)看不到任何析出物,說明這時(shí)的鐵素體是含銅的過飽和鐵素體。經(jīng)550℃時(shí)效不同時(shí)間,其硬度會發(fā)生明顯變化,呈升高趨勢,但是在光學(xué)顯微鏡下的鐵素體組織卻未發(fā)生明顯變化,仍然觀察下到沉淀析出物,而在電子顯微鏡下以數(shù)十萬倍觀察,才能發(fā)現(xiàn)只有5~25mm的“顆粒”,并確認(rèn)是銅原子偏聚區(qū)。進(jìn)一步提高時(shí)效溫度,便可發(fā)現(xiàn)在鐵素體基體上有較清晰的顆粒。更長時(shí)間的時(shí)效則可發(fā)現(xiàn)E-Cu顆粒。如果再進(jìn)一步提高時(shí)效溫度和延長保溫時(shí)間,原子擴(kuò)散更容易,顆粒會進(jìn)一步長大、粗化,反映在硬度上呈下降趨勢,材料處于過時(shí)效狀態(tài)。可見,沉淀硬化不銹鋼的時(shí)效效果與時(shí)效溫度和保溫時(shí)間有關(guān)。見圖5-3。

時(shí)效溫度和時(shí)間的選擇是依據(jù)對材料的強(qiáng)化目標(biāo)確定的。時(shí)效溫度對時(shí)效效果的影響比時(shí)效時(shí)間更明顯。

六、均勻化處理

沉淀硬化不銹鋼的均勻化處理主要用于鑄件。作用是改善鑄件成分和組織的不均勻性,細(xì)化晶粒,并使鑄件凝固時(shí)形成的多邊形鐵素體趨于球化。鑄件經(jīng)過均勻化處理,對以后的固溶效果及最終時(shí)效強(qiáng)化效果有積極的作用。

均勻化處理溫度一般選在1060~1150℃。

七、焊后熱處理

沉淀硬化不銹鋼的焊后熱處理包含鑄件補(bǔ)焊后或結(jié)構(gòu)件焊接后的熱處理。

焊后熱處理的目的和作用依焊接或鑄件補(bǔ)焊前材料的熱處理狀態(tài)而確定。焊前材料未經(jīng)過固溶處理,焊后應(yīng)進(jìn)行固溶處理和時(shí)效處理,以保證母體及焊縫(或補(bǔ)焊處)達(dá)到要求的性能,如果焊前材料經(jīng)過了固溶處理或固溶時(shí)效處理,則焊后可采用時(shí)效處理或略低于時(shí)效溫度的去應(yīng)力處理。

上面介紹了沉淀硬化不銹鋼常見的幾種熱處理方式,實(shí)際上,應(yīng)根據(jù)鋼的具體類型、制品特性等因素,采用不同組合方式。另外,沉淀硬化不銹鋼的熱處理方式,習(xí)慣上以英文字母表示,在溫度表示上常以℉(華氏度)或℃(攝氏度)表示,有時(shí)需冷變形時(shí),對冷變形量也有表示。舉例如下。

[例1] A+H500(用℃表示時(shí))或A+H930(用℉表示時(shí))

即為固溶處理后再經(jīng)500℃(930F)的時(shí)效處理。常用于馬氏體沉淀硬化不銹鋼。

[例2] A+TH500

即為固溶處理后經(jīng)調(diào)整處理,再經(jīng)500℃時(shí)效處理。常用于半奧氏體沉淀硬化不銹鋼。

[例3]A+C,H500

即為固溶處理后經(jīng)50%冷變形,再經(jīng)500℃時(shí)效處理。常用于奧氏體沉淀硬化不銹鋼。

[例4]A+T+RH500

即為固溶處理后經(jīng)調(diào)整處理,-70℃的冷處理和500℃的時(shí)效處理。常用于奧氏體沉淀硬化不銹鋼。