除長輸管道外,工業(yè)管道的敷設(shè)特點是空間小、管道密、閥門多。中、低壓管道安裝的一般要求如下:

1. 所有預制件均須按圖紙和規(guī)范檢驗合格。

2. 應對管道法蘭的密封面和密封墊片進行外觀檢查,不得有影響密封性能的缺陷存在。

3. 法蘭連接應保持平行,其偏差不大于法蘭外徑的1.5‰,且不大于2mm.不得用強力緊螺栓的方法消除歪斜。

4. 法蘭連接應保持同軸,其螺栓孔中心偏差一般不超過孔徑的5%,并保證螺栓自由穿入。

5. 法蘭墊片應根據(jù)需要分別涂以石墨粉、二氧化鉬油脂、石墨機油等涂料。

6. 當大口徑的墊片需要拼接時,應采用斜口搭接或迷宮形式,不得平口對接。

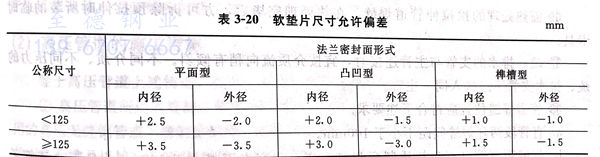

7. 當采用軟墊片時,周邊應整齊,墊片尺寸應與法蘭密封面相符,其允許偏差見表3-20。

8. 軟銅、鋁等金屬墊片,安裝前應進行退火處理。

9. 管道安裝時如遇下列情況,螺栓、螺母應涂以二硫化鉬油脂、石墨機油或石墨粉:不銹鋼、合金鋼螺栓和螺母;管道設(shè)計溫度高于100℃或低于0℃;露天安裝;有大氣腐蝕或輸送腐蝕性介質(zhì)。

10. 法蘭連接應使用同一規(guī)格的螺栓,安裝方向一致,緊固螺栓應對稱均勻,緊固后外露長度應符合國家標準的要求。

11. 螺栓緊固后應與法蘭緊貼,不得有縫隙,需加墊圈時,每個螺栓不應超過一個,不得用大規(guī)格的螺帽或厚的鐵片來調(diào)節(jié)螺栓的外露長度,更不能用短的管節(jié)作墊圈使用,以保證螺栓連接的穩(wěn)定性和堅固性。

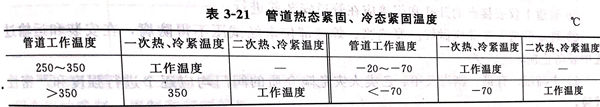

12. 高溫或低溫管道的螺栓,在試運行時,一般應按下述規(guī)定進行熱緊或冷緊。

a. 管道熱、冷緊溫度見表3-21.

b. 熱緊或冷緊應保持工作溫度24小時后進行。

c. 緊固管道螺栓時,管道最大內(nèi)壓應根據(jù)設(shè)計壓力確定,當設(shè)計壓力小于6MPa時,熱緊最大內(nèi)壓力為0.3MPa;設(shè)計壓力大于6MPa時,熱緊最大內(nèi)壓力為0.5MPa,冷緊一般應在泄壓后進行。

d. 緊固要適度,并有安全措施,保證操作人員和相關(guān)人員的安全。

13. 管子對口時應檢查平直度,在距接口中心200mm處測量,允許偏差1mm/m,但全長允許偏差應不超過10mm.

14. 管子對口后應墊置牢固,避免焊接或熱處理過程中產(chǎn)生變形。

15. 管道預拉伸(或壓縮,下同)必須符合設(shè)計規(guī)定,預拉伸前應具備下列條件。

a. 預拉伸區(qū)域內(nèi)固定支架間所有焊縫(預拉口除外)焊接完畢,需熱處理的焊縫已作處理,并經(jīng)檢驗合格。

b. 預拉伸區(qū)域支、吊架已安裝完畢,管子與固定支架已固定,預拉口附近的支、吊架已預留足夠的調(diào)整余量,支、吊架的彈簧已按設(shè)計值壓縮,并臨時固定,不使彈簧受管道載荷作用。

c. 預拉伸區(qū)域內(nèi)所有連接螺栓已擰緊。

16. 需熱處理的預拉伸管道焊縫,在熱處理完畢后,方可拆除預拉伸時所裝的臨時卡具。

17. 疏、排水的支管與主管連接時,宜按介質(zhì)流向稍有傾斜。不同介質(zhì)、不同壓力的疏、排水支管不應接入同一主管。

18. 管道焊縫位置應符合下述要求。

a. 直管段兩環(huán)焊縫間距不小于100mm.

b. 焊縫距彎管(不包括壓制彎和熱推彎)起彎點不得小于100mm,且不小于管子外徑。

c. 環(huán)焊縫距支、吊架凈距不小于50mm,需熱處理的焊縫距支、吊架凈距不得小于焊縫寬的5倍,且不得小于100mm.

d. 在管道焊縫處不得開孔,如必須開孔時,焊縫應經(jīng)無損探傷檢查合格。

e. 卷管的縱向焊縫應置于易檢修位置,且不宜在底部。

f. 有加固環(huán)的卷管,加固環(huán)的對接焊縫應與管子縱向焊縫錯開,其間距不小于100mm,加固環(huán)距管子的環(huán)向焊縫不應小于50mm.

19. 工作溫度小于200℃的管道,其螺紋接頭密封材料宜用聚四氟乙烯帶或密封膏,擰緊螺紋時,不得將密封材料擠入管內(nèi)。

20. 對管內(nèi)清潔要求較高且焊接后不易清理的管道(如鍋爐給水管、高壓油管等),其焊縫底層宜用氬弧焊施焊。

21. 管道上儀表接點的開孔和焊接應在管道安裝前進行。

22. 埋地管道安裝前應做好防腐絕緣。焊縫部位未經(jīng)試壓不得防腐,在安裝和運輸過程中要防止損壞絕緣層。

23. 中高壓、有毒、劇毒及甲、乙類火災危險介質(zhì)的閥門均應逐個進行強度和嚴密性試驗。